Wzrost standardów produkcji i oczekiwań względem jakości wyrobu i jego czystości technicznej, prowadzi do adekwatnego wzrostu jakości mycia detali, maszyn produkcyjnych i środowiska, w którym muszą one realizować proces technologiczny.

Klasa czystości

Efektem ewolucyjnie wprowadzanych zmian, było stworzenie odrębnych norm, określających standard czyszczenia wybranych powierzchni, maszyn i detali. Czyszczenie to dotyczy przede wszystkim usuwania pyłów i resztek oleju, które to mogą doprowadzić do wypaczenia parametrów detalu i – w konsekwencji – do jego produkcyjnej reklamacji na poziomie 0km (Production Line Breakdown). Czystość techniczna staje się więc pojęciem mierzalnym, którego wartość zależy od wymaganej klasy czystości.

Mycie precyzyjne i VDA 19.1

Dalsza ewolucja projektu doprowadziła do dobrze znanego ciągu procesowego (tożsamego dla norm), czyli do ciągłej aktualizacji poszczególnych klas. Klasa czystości VDA 19.1, która na chwilę obecną jest coraz częściej spotykanym standardem, definiuje rodzaj zagrożeń i sposób ich eliminacji w toku wybranych procesów mycia precyzyjnego.

Czytaj również Technical cleanliness, czyli mycie na klasę czystości

Dzięki tym zabiegom, jakość zarówno samych procesów wytwórczych, jak i produkowanych w ramach nich detali stale wzrasta. Trend ten wpisuje się zresztą w oczekiwania stawiane przez Klientów i tym samym – w ogólny rozwój technologiczny.

VDA 19.1

VDA 19.1 to norma wydana przez Verband der Automobilindustrie (Stowarzyszenie Przemysłu Motoryzacyjnego), w skrócie VDA. Norma ta określa wymagania dotyczące jakości powierzchni materiałów służących do produkcji części samochodowych. Norma VDA 19.1 jest uważana za standard w przemyśle motoryzacyjnym. Przestrzeganie norm VDA 19.1 jest kluczowe dla każdego producenta, który chce dostarczać klientom niezawodne i wysokiej jakości produkty motoryzacyjne. Klasy czystości pozwalają na kontrolę parametrów powierzchni, które są kluczowe dla zapewnienia powtarzalności produkcji, co z kolei zapewnia niezawodne produkty dla klientów.

Klasa czystości w automotive

Najbliższy nam przykład, w którym na znaczeniu zyskuje klasa czystości, to branża motoryzacyjna i produkcja samochodu. W ostatnich latach trendy w tym obszarze koncentrowały się na uzyskaniu większej mocy i momentu obrotowego silnika na coraz mniejszej przestrzeni. Obecnie wymiana oleju w skrzyni biegów nie jest już konieczna (w przeszłości robiło się to co ok. 25 000 km), ponieważ wbudowane części wciągają coraz mniej brudu. Kolejnym trendem jest dążenie do niższego zużycia paliwa oraz niższej emisji zanieczyszczeń (mniej spalin).

Wysokie oczekiwania względem czystości części

Dążenie do osiągnięcia wysokich parametrów silnikowych skutkuje tym, że komponenty są narażone na coraz większe obciążenia i dlatego podlegają bardzo wąskim tolerancjom wymiarowym. Stąd też instalowane układy np. skrzyni biegów czy wtrysku paliwa, są bardziej podatne na zanieczyszczenia.

Wyraźnie obrazuje to przykład. W 1972 silnik Mercedesa 220D miał średnie zużycie paliwa na poziomie 8,5L/100km oraz moc 60 PS. Produkcja Mercedesa z 2012 roku to silnik o mocy 204PS, zużyciu paliwa 5,2L/100km oraz momencie obrotowym 500Nm. To są olbrzymie różnice. Stąd też nowoczesne silniki są funkcjonalnie bardzo wrażliwe na wszelkie zanieczyszczenia nawet najmniejszymi cząsteczkami.

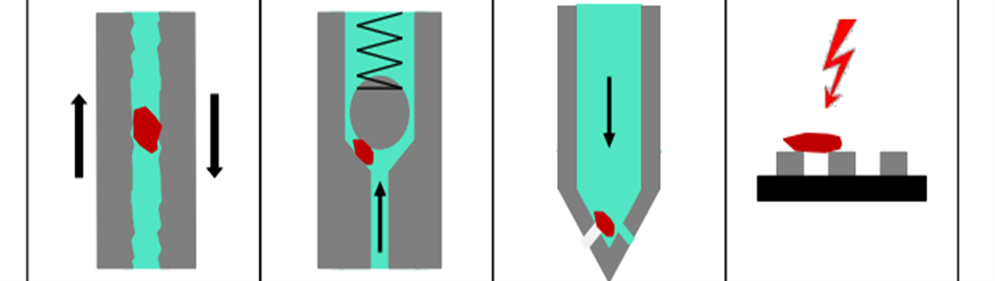

Poniżej zdjęcie z przykładem i widoczny stożek uszczelniający przewodu paliwowego z wiórem metalowym – poszczególne cząsteczki mogą uszkodzić dopływ paliwa w nowoczesnych silnikach, co może doprowadzić do awarii lub szkody całkowitej.

Zabrudzenia resztkowe mogą powodować błędy nie tylko przy użytkowaniu auta, ale także wystąpić na etapie obróbki produkcyjnej czy montażu, znacznie zakłócając proces produkcyjny.

Przykłady:

- Mocowanie łożysk lub powierzchni ślizgowych (występowanie błędów: turbosprężarka, łożyska wału korbowego, pompy, tuleje cylindrowe)

- Blokowanie zaworów (m.in. ABS, ESP, układy hydrauliczne, układy wspomagania)

- Zatykanie się dysz lub filtrów

(m.in. wtryskiwacze, układy paliwowe) - Zwarcie (elektronika)

Rosnące znaczenie czystości technicznej – technical cleanliness

Problemy produkcyjne pojawią się zarówno przy „dużych” zabrudzeniach cząstkowych – >200 mikronów (tzw. cząsteczka „killer”), jak również przy kumulacji wielu „małych”, które prowadzą wystąpienia błędu, usterki, wady itp. W ostatnich latach można zauważyć wzrost błędów spowodowanych przez zabrudzenia resztkowe przy tzw. przypadkach „zero-kilometrowych” (Production Line Breakdown). , które dotyczą wykrycia wady zanim auto zjedzie z linii montażowej.

Występujące w takich przypadkach resztki brudu stają się wspomnianą czystością techniczną – a właściwie rzecz ujmując – na ich podstawie określa się dopuszczone wartości granicznej czystości (ilości cząstek/zabrudzeń resztkowych), które ujmowane są w normie. Zagadnienie to dotyczy klasy czystości.

Od początku lat 90-tych, począwszy od systemów ABS, systemów hydraulicznych oraz wtrysków paliwa, znaczenie czystości technicznej rośnie. Dzisiaj inżynierowie skupiają się także na osiągnieciu jak najlepszej czystości nie tylko przy komponentach elektronicznych, ale także przy elementach sprzęgła, wału rozrządu oraz bezołowiowych panewkach łożyska czy komponentach do aut elektrycznych.

VDA (Der Verbund der Automobilindustrie) przedstawił w swoich wydawnictwach tom 19.1. oraz tom 19.2 podstawowe postanowienia dotyczące czystości technicznej i z jednej strony zawierające wymagania, a z drugiej także zalecenia dotyczące działań w celu spełnienia tych wymagań. Oprócz tych dwóch tomów VDA istnieje również norma ISO 16232 „Road verhicles – cleanliness of components of fluid circuits”, która jest międzynarodowym odpowiednikiem tomu VDA 19.1.

Mycie usługowe na klasę czystości w Polsce – VIA

Wzrost standardów produkcji i oczekiwań względem jakości wyrobu, jego czystości technicznej i klasy czystości, prowadzi do adekwatnego wzrostu jakości mycia detali, maszyn produkcyjnych i środowiska, w którym muszą one realizować proces technologiczny. Wspomniane powyżej normy VDA 19 oraz ISO 16232 dotyczą przede wszystkim czyszczenia w formie usuwania pyłów i resztek oleju, które to mogą doprowadzić do wypaczenia parametrów detalu i – w konsekwencji – do jego produkcyjnej reklamacji na poziomie 0km. Czystość techniczna staje się więc pojęciem mierzalnym, którego wartość zależy od wymaganej klasy czystości.

Na przełomie 2020 i 2021 roku, VIA z siedzibą w Komornikach k. Środy Śląskiej zainstalowała pierwszą w Polsce maszynę do mycia na klasę czystości w seryjnej produkcji w usługach. Hala produkcyjna wraz z zapleczem technicznym spełnia najwyższe standardy, a aktualnie instalowane jest pomieszczenie clean room. Pierwsze projekty zostały już uruchomione.